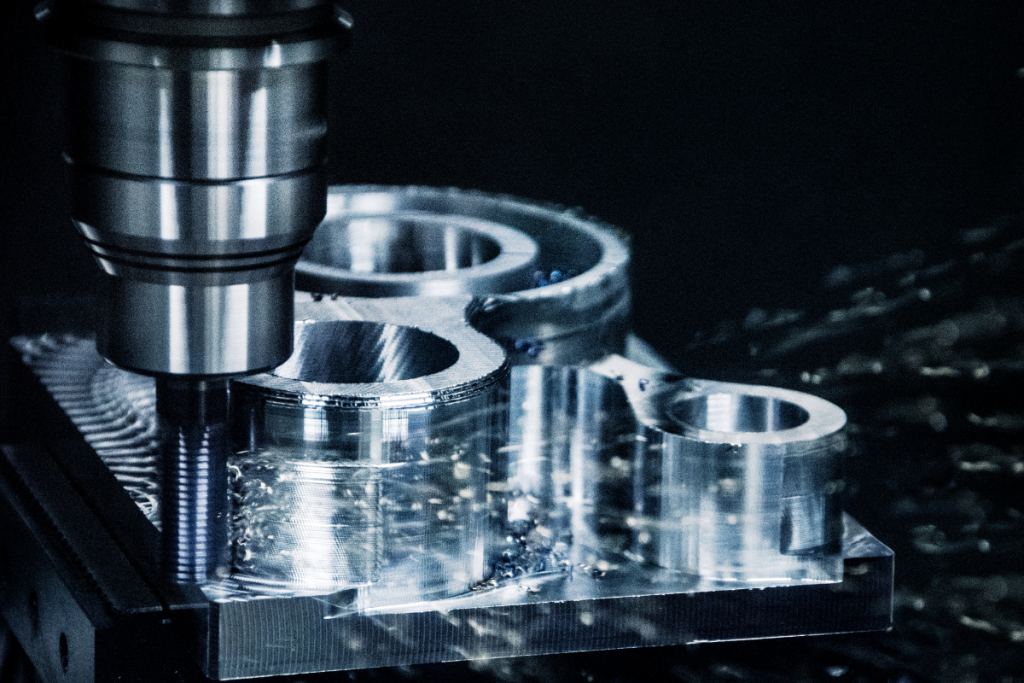

Techniki obróbki materiałów odgrywają kluczową rolę w wielu sektorach gospodarki. W szczególności obróbka skrawaniem stanowi fundament procesów produkcyjnych, które wymagają wysokiej precyzji oraz dokładności. W ciągu ostatnich dekad znacząco ewoluowała, dostosowując się do wymogów współczesnych technologii i rosnących oczekiwań wobec jakości produktów. To jeden z najpowszechniejszych sposobów kształtowania materiałów, mający szerokie zastosowanie w wielu branżach, od motoryzacyjnej, przez lotnictwo, aż po przemysł maszynowy.

Zastosowanie i znaczenie technologii obróbki skrawaniem

Metody związane ze skrawaniem materiałów mają na celu nadanie im odpowiednich kształtów, wymiarów i wykończeń powierzchni. Proces ten umożliwia obróbkę różnorodnych surowców, takich jak metale, tworzywa sztuczne, drewno czy ceramika. Technologia ta jest niezwykle istotna, ponieważ pozwala na produkcję elementów o wysokiej dokładności wymiarowej, co jest kluczowe w dziedzinach, gdzie minimalne odchylenia mogą prowadzić do poważnych konsekwencji. Przykładem są elementy silników spalinowych czy komponenty systemów medycznych.

Zastosowanie nowoczesnych maszyn CNC (Computer Numerical Control) umożliwia automatyzację tego procesu, co przekłada się na większą wydajność i redukcję błędów ludzkich. Jednakże, mimo wszechstronnych możliwości, wybór odpowiednich parametrów skrawania oraz narzędzi musi być przemyślany i dostosowany do specyfiki obrabianego materiału oraz końcowych wymagań produktu.

Kluczowe parametry i ich wpływ na efektywność

Na jakość oraz efektywność obróbki skrawaniem wpływa wiele zmiennych, które muszą być starannie dobrane, aby osiągnąć optymalne wyniki. Do podstawowych parametrów należą prędkość skrawania, głębokość cięcia oraz posuw. Każda z tych wartości jest kluczowa, ponieważ ich odpowiednia konfiguracja wpływa na trwałość narzędzi, jakość powierzchni obrabianego materiału oraz czas realizacji procesu.

Nie mniej istotna jest sama geometria narzędzia skrawającego, która musi być dostosowana do typu obrabianego materiału. Na przykład materiały o dużej twardości wymagają narzędzi o wyższej odporności na ścieranie, co z kolei wpływa na konieczność stosowania bardziej zaawansowanych technologicznie powłok ochronnych na narzędziach. W przeciwnym razie nadmierne zużycie narzędzi może prowadzić do obniżenia jakości końcowej produktu oraz zwiększenia kosztów produkcji.

Wpływ materiałów na proces skrawania

Rodzaj obrabianego surowca znacząco determinuje sposób prowadzenia procesu skrawania. Każdy materiał charakteryzuje się odmiennymi właściwościami fizycznymi, które wpływają na jego reakcję na obróbkę mechaniczną. Na przykład metale o wysokiej twardości, jak stal nierdzewna czy tytan, wymagają użycia narzędzi o wysokiej odporności na ścieranie oraz stosowania chłodziw, które obniżają temperaturę w strefie skrawania.

Z kolei materiały takie jak aluminium czy tworzywa sztuczne są znacznie bardziej podatne na odkształcenia i nie wymagają stosowania tak zaawansowanych narzędzi skrawających. Jednakże, mimo że są łatwiejsze w obróbce, należy również uwzględnić ryzyko nadmiernego nagrzewania się materiału, co może wpłynąć na jego właściwości mechaniczne. Dlatego istotne jest, aby precyzyjnie dobrać zarówno narzędzie, jak i parametry obróbki do specyfiki danego materiału.

Innowacje w technologii obróbki skrawaniem

Wraz z postępem technologicznym, metody skrawania materiałów ulegają ciągłym usprawnieniom. Automatyzacja, robotyzacja oraz wprowadzanie sztucznej inteligencji w procesach produkcyjnych sprawiają, że obróbka staje się bardziej wydajna i przewidywalna. Maszyny CNC zyskują coraz większą precyzję, co pozwala na realizację zadań, które jeszcze kilka dekad temu byłyby niemożliwe do wykonania.

Równocześnie, rośnie znaczenie technologii ekologicznych w procesach produkcyjnych. Producenci narzędzi skrawających pracują nad rozwiązaniami, które zmniejszają emisję ciepła oraz zużycie energii podczas obróbki. Technologie chłodzenia mgłą olejową, sucha obróbka czy wykorzystanie narzędzi z materiałów ceramicznych to tylko niektóre z kierunków rozwoju w tej dziedzinie. Dzięki nim, możliwe jest nie tylko zwiększenie efektywności procesu, ale również minimalizacja negatywnego wpływu na środowisko naturalne.

Obróbka skrawaniem pozostaje nieodłącznym elementem nowoczesnej produkcji przemysłowej, a jej dynamiczny rozwój i innowacje technologiczne zapewniają coraz wyższy poziom precyzji oraz wydajności.